- Yazar Alex Aldridge [email protected].

- Public 2023-12-17 13:52.

- Son düzenleme 2025-01-23 12:12.

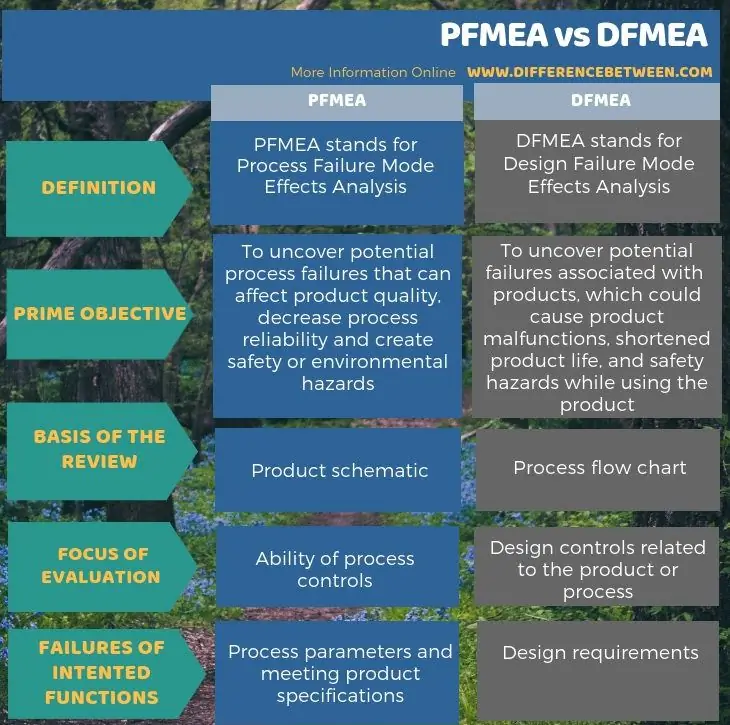

PFMEA ve DFMEA arasındaki temel fark, PFMEA'nın bir iş biriminin belirli bir sürecinin olası başarısızlıklarını analiz etmeye yardımcı olurken, DFMEA'nın bir ürün tasarımının olası hatalarını analiz etmeye yardımcı olmasıdır.

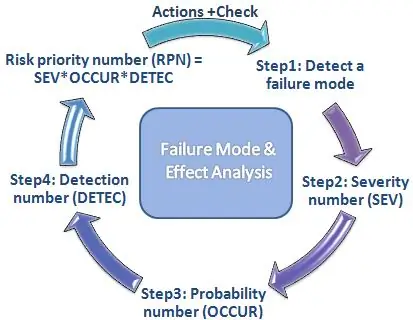

FMEA (Arıza Modu Etkileri Analizi) yöntemi, bir sistem içinde operasyon yönetiminde ve ürün geliştirme aşamasında bir tasarımda bir sürecin olası hata modlarını belirlemeye ve hataları, hatanın olasılığına ve ciddiyetine göre kategorilere ayırmaya yardımcı olur. Arıza modu, müşteriyi etkileyen bir tasarım, süreç veya öğedeki herhangi bir kusur veya hatayı ifade eder. “Etki analizi”, başarısızlıkların sonuçlarının incelenmesini ifade eder.

PFMEA nedir?

PFMEA, Proses Hatası Modu Etki Analizi anlamına gelir. Bu metodoloji, işlemler düzeyindeki süreçlerdeki olası hata türlerini belirleyebilir. Genel olarak, teknik olarak deneyimli bir ekip PFMEA'yı yürütür. Temel süreç, arıza modunun etkilerini düzeltmek veya en aza indirmek için arıza modlarının nedenleri için yeterli veri toplamaktır.

Ayrıca, PFMEA her türlü kuruluş tarafından kullanılan yapılandırılmış bir araçtır. Arıza modlarının etkilerinin oluşturulmasına yardımcı olur ve riski az altmak için gerekli eylemlere öncelik verir. PFMEA, potansiyel tehlikeleri az altmak için herhangi bir yeni süreç başlatılmadan önce belgelenir ve sunulur. Ayrıca, sistemin sürekli iyileştirilmesini sağlamak için bunu geçerli süreçlere uygulamak da mümkündür.

DFMEA nedir?

DFMEA, Tasarım Hatası Modu Etkileri Analizi anlamına gelir. Bu metodoloji, geliştirme aşamasında ürün tasarımlarındaki olası hataları belirlemeye yardımcı olur. Çoğu durumda, mühendisler bunu gerçek dünyadaki bir durumda veya kullanımda tasarım hatası olasılığını araştırmak için bir prosedür olarak kullanır.

DFMEA için birincil araç mühendisleri bir DFMEA matrisidir. Bu matris, teknik özellikler, yayın tarihleri, revizyon tarihleri ve ekip üyeleri dahil olmak üzere ilgili bilgileri derlemek ve belgelemek için bir yapı sunar. Genel olarak, DFMEA teknik uzmanlık ve muhtemelen çapraz işlevli bir ekip çalışmasıdır. Ayrıca, DFMEA olası tasarım hatalarının üstesinden gelmek için süreç kontrollerine güvenmez

PFMEA ve DFMEA Arasındaki Benzerlikler Nelerdir?

- PFMEA ve DFMEA, iki tür Arıza modu etkisi analizidir.

- DFMEA ve PFMEA'daki temel adımlar benzerdir, ancak iki farklı uygulaması vardır.

- Hem DFMEA hem de PFMEA, olası arızaları, risklerin ciddiyetini, mevcut kontrolleri, tavsiyeleri ve önerilen eylemlerden sonraki iyileştirmeleri gösterir.

- Her ikisinin de nihai amacı, ürün ve üretimdeki büyük gecikmeleri az altmak veya önlemektir.

- Bu metodolojiler tasarım veya işletim maliyetini de düşürebilir.

- Ayrıca, bazı arızalar DFMEA'da hafifletilemeyebilir. Bu arızalar, ürün iyileştirme için gerekli kontrollerin alınması için PFMEA'ya aktarılabilir.

PFMEA ve DFMEA arasındaki fark nedir?

PFMEA ve DFMEA arasındaki temel fark, PFMEA'nın süreçleri içermesi, DFMEA'nın ise ürün tasarımlarını içermesidir. DFMEA'nın birincil amacı, ürün tasarımlarının potansiyel başarısızlıklarını ortaya çıkarmak iken, PFMEA'nın birincil amacı, süreçlerin potansiyel başarısızlıklarını ortaya çıkarmaktır. DFMEA'nın temel incelemesi, ürün şeması kullanılarak yapılırken, PFMEA bir süreç akış şeması kullanılarak yürütülür. PFMEA ve DFMEA arasındaki diğer bir fark, PFMEA'nın operasyonel düzeyde gerçekleşmesi, DFMEA'nın ise geliştirme aşamasında gerçekleşmesidir.

Özet- PFMEA vs DFMEA

PFMEA ve DFMEA arasındaki temel fark, PFMEA'nın operasyon düzeyinde belirli bir sürecin olası hatalarını analiz etmeye yardımcı olurken, DFMEA'nın tasarım ve geliştirme düzeyinde bir ürün tasarımının olası hatalarını analiz etmeye yardımcı olmasıdır. Ayrıca, bu metodolojiler üretim maliyetlerini ve ürün lansmanlarındaki olası hataları da az altacaktır.