- Yazar Alex Aldridge [email protected].

- Public 2023-12-17 13:52.

- Son düzenleme 2025-06-01 07:38.

Anahtar Fark - Perspex ve Polikarbonat

Polietilen, polipropilen, polivinil klorürler, polikarbonat, poliakrilatlar gibi mühendislik termoplastik polimerleri, fiziksel ve kimyasal özelliklerin mükemmel kombinasyonu nedeniyle mevcut dünyada çok popülerdir. Ancak bu plastiklerin hiçbiri tam bir mükemmellik göstermez. Perspex ve polikarbonat, kendi avantajları ve dezavantajları ile farklı bir dizi özelliğe sahip olan bu tür iki amorf mühendislik termoplastik türüdür. Perspex ve polikarbonat arasındaki temel fark, Perspex'in akrilik ailesinin monomerlerinin polimerizasyonu ile üretilmesi, polikarbonatın ise fosgen ve BPA'nın (bisfenol A) polikondenzasyon polimerizasyonu veya DPC ve BPA'nın eriyik transesterifikasyonu ile üretilmesidir.

Perspex nedir?

Perspex®, ilk olarak 1934 yılında ICI bilim adamları tarafından keşfedilen akrilik levhaların ticari adıdır. Mitsubishi Chemical Corporation altında işletilen Lucite International'ın ticari markasıdır. Perspex® akrilik levhalar, çubuklar, tüpler ve diğer şekilli parçalar şeklinde sentetik reçineler altında tescil edilen ilk akrilik ürünlerdi. Akrilat ailesi, akrilonitril, hidroksietil metakrilat, akrilamid, metil siyanoakrilat, etil siyanoakrilat, metil akrilat, etil akrilat, trimetilolpropan triakrilat ve metil metakrilat monomerlerinin polimerlerini içerir. Metil metakrilatın polimetil metakrilata (PMMA) polimerizasyonu, 1877'de Alman kimyagerler Fittig ve Paul tarafından akrilat polimerlerinin ilk keşfiydi. Akrilik levhaların ticarileştirilmesinden sonra, ilk olarak II. Dünya Savaşı sırasında uçaklarda ön camlar, kanopiler ve silah taretleri ve deniz altılardaki periskop limanları için kullanıldılar.

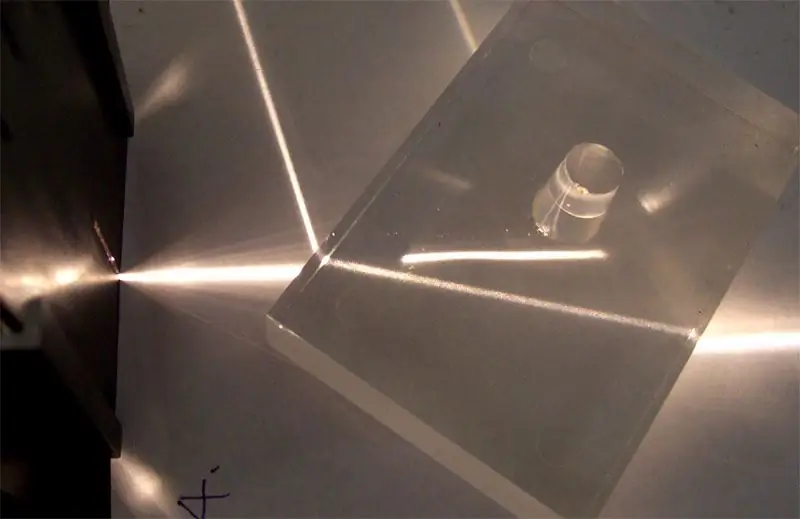

Şekil 1: Perspex Blokta Kırılma

Perspex® Mükemmel optik netlik, kimyasal direnç, iyi aşınma direnci ve mükemmel yüzey sertliği sağlayarak ürünü optik lensler, tıbbi teşhis, kozmetik ambalaj ve otomotiv arka lambaları. Perspex® polimerler ekstrüzyon ve enjeksiyon kalıplama için idealdir; LED'ler, ekstrüde difüzör panelleri, profiller ve borular gibi aydınlatma ürünleri üretmek için kullanılabilir. Diğer ticari termoplastiklerle karşılaştırıldığında, akrilat polimerler, hava koşullarına dayanıklılık, yüksek mukavemet ve parlak berraklık gibi iyi fiziksel ve mekanik özelliklerin kombinasyonları nedeniyle maliyetlidir. PMMA, 105-107 °C cam geçiş sıcaklığına ve 1 kırılma indisine sahiptir.49, camınkilerle karşılaştırılabilir (1.60). Bu nedenle, PMMA bazen 'organik cam' olarak anılır. Gıdalara, katı ve sıvı yağlara, oksitleyici olmayan asitlere, alkalilere, tuzlara, minerallere ve alifatik hidrokarbonlara karşı yüksek direnci nedeniyle PMMA, gıda sınıfı bir malzeme olarak yaygın olarak kullanılmaktadır. ve ambalaj malzemesi olarak. Ancak güçlü asitlere, aromatik ve klorlu hidrokarbonlara, ketonlara, alkollere ve esterlere karşı dayanıklı değildir. Boyut kararlılığı iyidir, ancak darbe direnci daha düşüktür.

Polikarbonat nedir?

Polikarbonat, çok çeşitli olağanüstü özelliklere sahip, iyi bilinen bir şeffaf ve amorf mühendislik termoplastik malzemesidir. Hafif bir termoplastiktir ancak mükemmel tokluğa, boyutsal stabiliteye, termal dirence ve optik netliğe sahiptir. Yüksek elektrik direnci nedeniyle polikarbonat, birçok elektrikli ve elektronik parça ve bileşenin üretiminde yaygın olarak kullanılmaktadır. Optik netliği nedeniyle polikarbonat, gözlük camları ve CD ve DVD gibi bazı diğer dijital ortamların yapımında kullanılır. Geniş özellik yelpazesi nedeniyle polikarbonat, olağan ev eşyalarından otomotiv ve havacılık ekipmanlarına ve aksesuarlarına kadar geniş bir uygulama yelpazesinde kullanılmaktadır. Ayrıca bu termoplastik malzeme, çizilmeye karşı dayanıklı cam, tıbbi ve inşaat ekipmanları, isyan kalkanları, güvenlik kaskları ve far camları yapmak için de kullanılır. Polikarbonatın tarihi, A. Einhorn'un piridin çözücü içinde resorsinol ve fosgeni reaksiyona sokarak polikarbonat kristallerini ilk kez üretmesiyle 1890'ların başına kadar gider. Daha sonra, 1950'lerde Bayer ve GE gibi ticari üreticiler, bisfenol A (BPA) bazlı polikarbonat reçine üretimi için süreçleri ticarileştirebildiler.

Şekil 2: Polikarbonattan yapılmış Su Şişesi

Şu anda, polikarbonat reçineleri üretmek için iki yöntem kullanılmaktadır. İlk yöntem, fosgen ve BPA'nın iki fazlı arayüzey polikondensasyon polimerizasyonu, ikinci yöntem ise DPC ve BPA'nın 300 °C ve düşük basınçta eriyik transesterifikasyonudur. Polikarbonat reçinelerin moleküler ağırlığı 22.000 ila 35.000 g/g mol arasında değişir. Camsı geçiş sıcaklığı 145 - 150 °C arasındadır. Polikarbonatın omurgasında hacimli aromatik aril halkalarının bulunması, mühendislik özelliklerinin nedenidir. Polikarbonatın erime noktası 230 °C civarındadır. İyi boyutsal stabiliteye, sürünme direncine ve yüksek darbe dayanımına sahiptir. Polikarbonat, inert bir malzeme olarak kabul edilir; bu nedenle, gıda sınıfı bir plastik olarak yaygın olarak kullanılmaktadır. Polikarbonatın dezavantajları arasında düşük UV direnci ve potasyum hidroksit, sodyum hidroksit vb. gibi alkali çözeltilerle hidroliz bulunur.

Perspex ve Polikarbonat Arasındaki Fark Nedir?

Perspex ve Polikarbonat |

|

| Perspex, Lucite International'ın akrilik levhalar için tescilli ticari markasıdır. | Polikarbonat yaygın bir addır (ticari bir ad değildir). |

| Üretim | |

| Perspex, akrilik monomerlerin veya bunların kopolimerlerinin polimerizasyonuyla üretilir. | Polikarbonat, fosgen ve BPA'nın arayüzey polikondensasyon polimerizasyonu veya DPC ve BPA'nın 300 °C ve düşük basınçta eriyik transesterifikasyonu ile üretilir. |

| Netlik | |

| Netlik çok yüksek, neredeyse cama eşit. | Netlik, Perspex'e kıyasla düşüktür. |

| Cam Geçiş Sıcaklığı | |

| 105- 107 °C | 145 - 150 °C |

| Hava Direnci | |

| Hava direnci çok yüksektir. | Bunun UV direnci düşüktür. |

| Uygulamalar | |

| Perspex optik lenslerde, tıbbi teşhislerde, kozmetik ambalajlarda, otomotiv arka lambalarında, ön camlarda vb. kullanılır. | Polikarbonat çizilmeye karşı dayanıklı camlarda, tıbbi ve inşaat ekipmanlarında, isyan kalkanlarında, güvenlik kasklarında vb. kullanılır. |

Özet - Perspex ve Polikarbonat

Perspex, akrilik monomerlerin ve bunların kopolimerlerinin polimerizasyonuyla üretilen akrilik levhaların ticari adıdır. İyi kimyasal ve hava koşullarına dayanıklılığı ve mükemmel şeffaflığı nedeniyle tıp endüstrisinde, lens imalatında, otomotiv ve ambalaj endüstrisinde yaygın olarak kullanılmaktadır. Polikarbonat, bisfenol A'dan üretilen endüstriyel plastiğin genel adıdır ve ev eşyalarından havacılık ve otomotiv endüstrisine kadar geniş bir uygulama alanına sahiptir. Polikarbonat, mükemmel sertliği, düşük ağırlığı, netliği ve elektriksel yalıtım özellikleri ile bilinir. Perspeks ve polikarbonat arasındaki fark budur.

Perspex ve Polikarbonatın PDF Versiyonunu İndirin

Bu makalenin PDF sürümünü indirebilir ve alıntı notuna göre çevrimdışı amaçlarla kullanabilirsiniz. Lütfen PDF sürümünü buradan indirin Perspex ve Polikarbonat Arasındaki Fark